Przemysł 4.0: cyfrowy ekosystem

Przy obsłudze „inteligentnej fabryki” będzie miejsce dla wielu specjalności informatycznych. To, rzecz jasna, otwiera nowe perspektywy biznesowe dla integratorów IT, a szanse na sukces są duże, bo w wielu obszarach nie ma jeszcze gotowych, sprawdzonych rozwiązań.

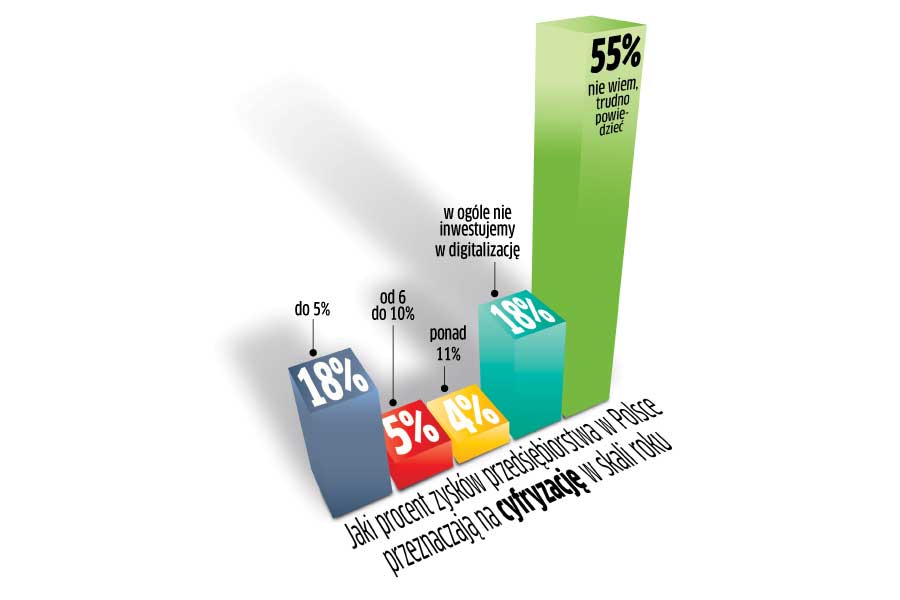

Źródło: Siemens Polska, Digi Index 2020

Cele biznesowe, jakie technologia pozwala osiągnąć zakładom przemysłowym, to zwiększenie efektywności działania, obniżenie kosztów produkcji, poprawa wydajności energetycznej czy podniesienie poziomu satysfakcji klientów. Celem wdrożenia koncepcji Przemysłu 4.0 nie jest jednak zmiana technologiczna jako taka, lecz umożliwienie firmie zachowania konkurencyjności na coraz bardziej wymagającym rynku. Może się to odbywać przez zapewnienie opłacalności produkcji krótkich serii wyrobów czy różnych – dostosowanych do potrzeb klientów – wersji i odmian tego samego produktu (tzw. masowa indywidualizacja).

Uzyskanie takich efektów staje się możliwe dzięki integracji różnych technologii, systemów, rozwiązań informatycznych, procesów produkcyjnych oraz biznesowych. Głównym wyzwaniem jest połączenie urządzeń i oprogramowania w jeden, zintegrowany ekosystem. Docelowo maszyny służące do produkcji oraz systemy informatyczne, wspomagające zarówno procesy produkcyjne jak i sprzedażowo-rynkowe, mają funkcjonować w jednym, wspólnym, cyber-fizycznym środowisku. Po to, aby umożliwić stałą, realizowaną w czasie rzeczywistym wymianę danych między wszystkimi elementami procesu produkcji i na każdym jego etapie.

Przy czym instrukcje odnośnie do dalszego sposobu wytwarzania mają być zawarte niemalże w każdej części podlegającej obróbce. Będzie się bowiem odbywała nieustanna komunikacja zachodząca między systemami zarządzania pracą robotów a systemami zarządzania całym przedsiębiorstwem. To pozwoli reagować na bieżąco na zmiany zachodzące na rynku oraz w jego otoczeniu i dostosowywać od razu wytwarzane produkty do oczekiwań kontrahentów, potrzeb i gustów klientów czy wymogów prawa. Chodzi też o to, by mieć możliwość ciągłego dostosowywania parametrów produkcji do uwarunkowań materiałowych, jak na przykład jakość i cena dostępnych surowców.

Model Przemysłu 4.0 zakłada, że w jednej sieci będzie funkcjonować wspólnie wiele różnych komponentów: automatyka i roboty przemysłowe, roboty mobilne, systemy MES, systemy ERP i inne systemy biznesowe, big data i analityka danych, czujniki i cały system przemysłowego Internetu rzeczy, systemy komunikacji bezprzewodowej, rozwiązania autonomiczne i bazujące na algorytmach sztucznej inteligencji, rzeczywistość wirtualna… Ta lista jest w zasadzie otwarta, mogą się na niej znaleźć rozwiązania, których wykorzystanie będzie akurat sprzyjać osiągnięciu jak największej optymalizacji produkcji przemysłowej pod kątem aktualnych wyzwań biznesowych.

Mnogość branych pod uwagę składników ze świata cyfrowego pokazuje rozległość potencjalnych obszarów działania dla integratorów IT, którzy chcieliby postawić na rozwój biznesu związanego z wdrażaniem koncepcji Przemysłu 4.0. Może się to okazać perspektywicznym podejściem, gdyż w wielu przypadkach nie ma jeszcze gotowych, sprawdzonych rozwiązań. Jest za to mnóstwo wyzwań i problemów, dla których rozwiązanie trzeba dopiero wymyślić i zaproponować. Są już przykłady, że oprogramowanie autorstwa pracowników polskich zakładów, jak Volkswagen Poznań, staje się standardem korporacyjnym na całym świecie.

Trzy pytania do…

Michała Brejnaka

Michała Brejnaka project managera w Alnea

1. Jakie jest zainteresowanie systemami z dziedziny IT, mając na uwadze potrzeby Przemysłu 4.0?

Polskie firmy korzystają głównie z gotowego oprogramowania. Przy projektach automatyzacji i robotyzacji zakłady przemysłowe korzystają z systemów IT w minimalnym stopniu. Najczęściej jest to wymiana sygnałów pomiędzy urządzeniami lub wysyłanie pojedynczych bitów między bazami danych w celu utrzymania cyklu produkcyjnego. Wdrożenia wspierane przez systemy informatyczne z pełną wymianą danych, analizą i monitoringiem należą obecnie do rzadkości. Zwłaszcza, że głównym czynnikiem wpływającym na decyzje zakupowe jest wciąż u nas cena. Systemy informatyczne są więc pomijane, aby nie zwiększać wartości inwestycji w maszyny. Ponieważ projekty IT są realizowane z innego budżetu, to takie podejście nie daje gwarancji kompatybilności i zapewnienia odpowiedniego poziomu komunikacji dwukierunkowej – z maszynami, w tym robotami.

2. W jakich obszarach produkcji przemysłowej informatyka znajduje największe zastosowanie?

Znaczna część przedsiębiorstw na polskim rynku to firmy z zagranicznym kapitałem. Posiadają już standardowe rozwiązania informatyczne stanowiące bazę do dalszej rozbudowy. To rodzi problemy. Dwukierunkowa wymiana danych najczęściej jest niemożliwa ze względu na zabezpieczenia, albo z braku wiedzy jak zabezpieczyć system i sieć wewnętrzną. Tworzone są rozwiązania pośrednie, które nie prowadzą do wysyłania danych do analizy. Z największym poziomem zastosowania IT mamy obecnie do czynienia w obszarze bezpieczeństwa (zabezpieczenia sieci i systemów wewnętrznych) oraz zapewnienia zdalnego dostępu do maszyn w celu utrzymania produkcji i serwisu. Coraz więcej firm korzysta też z oprogramowania do wirtualizacji procesu produkcyjnego, co jest tożsame z ideą „cyfrowego bliźniaka”. Cześć podmiotów sięga po systemy BI, które służą tworzeniu raportów o aktualnym stanie produkcji.

3. Jakie są główne wyzwania dla integratorów w kontekście założeń Przemysłu 4.0?

Największym wyzwaniem jest edukacja klientów biznesowych. Większość z nich nie ma świadomości, co może zyskać, jaką przewagę konkurencyjną zapewnić firmie inwestując w nowe rozwiązania z zakresu automatyzacji i robotyzacji, a także w nowoczesne systemy IT. Większość produktów, z których korzystają firmy integratorskie, jest przystosowanych do spełniania założeń Przemysłu 4.0. Mogą dostarczyć dużo danych do agregacji i analizy. Dopóki jednak świadomość wynikających z tego korzyści nie będzie większa, to rynek usług IT w tym obszarze będzie, niestety, rozwijał się powoli. Z drugiej strony, biorąc pod uwagę możliwości technologiczne, to może być niebawem również obszar największego wzrostu.

Maszyny i biznes pod kontrolą

Jednym z obszarów, od którego firmy często zaczynają wdrażanie rozwiązań mieszczących się w koncepcji Przemysłu 4.0 jest analiza pracy urządzeń na linii produkcyjnej. Dzięki zamontowanym na automatach czy w robotach czujnikom, z których dane przetwarzane są przez system analityczny, można na bieżąco śledzić wybrane parametry funkcjonowania maszyn. Daje to szansę wykrycia, na podstawie zdefiniowanych oznak, potencjalnych awarii, jeszcze przed ich wystąpieniem. Wczesna reakcja zespołu serwisowego pozwala uniknąć niepotrzebnych przestojów, a w konsekwencji również narażenia firmy na wymierne straty finansowe.

Rozwiązania takie są wdrażane przez firmy z różnych branż i sektorów. Dobrym przykładem jest Iveco. Karoserie produkowanych przez nią ciężarówek Daily spawane są przez automaty zgrzewające. Linia montażowa liczy 100 metrów długości. Zastój w jednym miejscu powoduje konieczność unieruchomienia całej produkcji. Aby temu zapobiec Iveco wdrożyło kompleksowy system diagnostyki linii produkcyjnej. Dzięki analizie danych z czujników monitoruje on stan poszczególnych podzespołów maszyn. W sytuacjach odbiegających od normy wysyła komunikaty ostrzegawcze dając szansę wcześniejszej wymiany wadliwej lub zużytej części.

Z kolei w przedsiębiorstwach produkujących wyroby spożywcze wprowadzane są systemy do zdalnego monitorowania jakości przetwarzanych produktów. Nawet najmniejsze skażenie czy zanieczyszczenie mleka, mięsa, warzyw, napojów może spowodować konieczność wycofania całej partii asortymentu z obrotu lub unieruchomienia linii produkcyjnej w celu oczyszczenia instalacji. W jednym i drugim przypadku skutkiem są wymierne straty finansowe dla firmy. Bieżące monitorowanie wprowadzanych do obróbki składników pozwala zapobiegać takim sytuacjom.

W zakładach zajmujących się produkcją maszynową można spotkać natomiast czujniki kontrolujące jakość wykonania obrabianych elementów, na przykład stopień wypolerowania powierzchni części metalowych. Stosowane są też systemy monitorowania pracy obrabiarek i innych maszyn, na przykład systemy diagnostyczne służące wczesnemu wykryciu zużycia łożysk tocznych na podstawie pomiaru ich drgań i wibracji.

Dane pochodzące z czujników na linii produkcyjnej mogą być też wykorzystywane do celów biznesowych czy w sferze zarządzania przedsiębiorstwem. Dzięki temu można nie tylko zoptymalizować procesy produkcyjne, ale też usprawnić funkcjonowanie całej firmy czy wspomóc realizację celów biznesowych. Mając rozeznanie, jak odbywa się produkcja, można na podstawie informacji rynkowych dostosowywać jej przebieg do aktualnych uwarunkowań, np. regulując liczbę odmian wytwarzanych towarów czy stosując najbardziej opłacalne surowce.

Docelowym rozwiązaniem w koncepcji Przemysłu 4.0 jest automatyczna, stała, odbywająca się w czasie rzeczywistym wymiana danych między systemami produkcyjnymi i biznesowo-zarządczymi przedsiębiorstwa oraz informacji zwrotnych między nimi. Tzw. inteligentna fabryka ma funkcjonować w jak największym zakresie bez udziału człowieka. Jej pracą będą kierować systemy analityczne bazujące na algorytmach sztucznej inteligencji, a żeby działały prawidłowo, będą potrzebowały dużych ilości danych. Bazujące na ich przetwarzaniu mechanizmy uczenia maszynowego wybiorą działania adekwatne do konkretnej sytuacji. Prowadzone są już, na przykład w Chinach, eksperymenty polegające na uruchamianiu fabryk prawie w całości obsługiwanych tylko przez roboty.

Cyfrowy znaczy bezpieczny

Osiągnięcie zakładanych w koncepcji Przemysłu 4.0 rezultatów będzie możliwe tylko przy pełnej digitalizacji wszystkich obszarów funkcjonowania przedsiębiorstwa. Jedność fizyczno-cyfrowa nie jest pustym hasłem, lecz fundamentalnym wymogiem sprawnego funkcjonowania inteligentnej fabryki. Szczególnego znaczenia nabiera w tym kontekście idea cyfrowego bliźniaka. Zakłada odwzorowanie w środowisku cyfrowym poszczególnych maszyn, urządzeń, produktów, procesów, nawet całych zakładów przemysłowych. Zanim wprowadzi się wyrób do produkcji, czy robota lub linię produkcyjną do eksploatacji warto sprawdzić, jak będą się zachowywały w określonych warunkach. Symulując poszczególne wskaźniki czy wymagania można ustalić optymalne warunki wytwarzania towarów lub budowy i użytkowania urządzeń. W ten sposób został zaprojektowany między innymi browar firmy Paulaner pod Monachium.

Środowisko cyfrowe daje możliwość szybkiego sparametryzowania nowego produktu bez konieczności przeprowadzania długotrwałych i kosztownych testów w świecie realnym. Możliwość przetestowania wirtualnego odpowiednika projektowanego wyrobu pozwala na wykrycie potencjalnych błędów i ich skorygowanie jeszcze przed rozpoczęciem produkcji. Daje też szansę sprawdzenia linii produkcyjnej i jej poszczególnych elementów przed tzw. przezbrojeniem automatów i robotów do wytwarzania nowej partii towarów. To bardzo ważne przy konieczności ciągłej zmiany produkowanego asortymentu w odpowiedzi na szybko zmieniające się potrzeby i oczekiwania klientów, a w ślad za tym wytwarzania krótkich serii produktów.

Digitalizacja całego środowiska pracy zakładu produkcyjnego wymaga jednak zachowania szczególnych warunków cyberbezpieczeństwa. To kolejny, bardzo perspektywiczny kierunek potencjalnego rozwoju biznesowego dla tych firm z sektora IT, które są zainteresowane współpracą z klientami z branży przemysłowej.

Dzisiaj często jeszcze urządzenia automatyki przemysłowej (OT – Operational Technology) i rozwiązania IT funkcjonują ze względów bezpieczeństwa w dwóch osobnych systemach. Wiele stosowanych w przemyśle czujników czy sterowników, mimo że działają pod kontrolą aplikacji informatycznych, nie ma stosownych zabezpieczeń. Gdy je projektowano liczyły się przede wszystkim kwestie użytkowe, nie myślano wtedyw o cyberbezpieczeństwie instalacji przemysłowych. Zagadnienie zaczęło być traktowane poważnie po wykryciu w 2010 r. robaka komputerowego Stuxnet przeznaczonego do atakowania infrastruktury przemysłowej.

Wymagania pod adresem cyberbezpieczeństwa produkcji przemysłowej będą zyskiwać na znaczeniu wraz pogłębiającą się cyfryzacją wszystkich obszarów funkcjonowania przedsiębiorstw i rosnącą integracją różnych systemów produkcyjnych i biznesowych. Zakłada się, że z czasem wszystkie urządzenia, rozwiązania i systemy, w tym również z zakresu automatyki, funkcjonować będą w jednej sieci. Już dzisiaj poszukuje się skutecznych sposobów zabezpieczenia środowiska produkcyjnego, na które atak może skutkować nie tylko utratą danych, lecz także groźnymi niejednokrotnie dla otoczenia konsekwencjami w świecie realnym. Pomysłów już teraz jest wiele, wciąż jednak trwają poszukiwania jeszcze skuteczniejszych rozwiązań. Ci, którzy będą mieli przekonującą ofertę w tym zakresie, z pewnością nie będą narzekać na brak klientów.

Polskie przedsiębiorstwa dopiero w połowie drogi

„W 4-stopniowej skali polski przemysł produkcyjny uzyskał 1,9 punktu, co wskazuje na pilną potrzebę wprowadzenia usprawnień w kierunku transformacji cyfrowej w kraju. Wynik poniżej 2 punktów oznacza alarmująco niski poziom cyfryzacji – liderzy przemysłu 4.0 osiągają wartości powyżej 3.5 punktów” – alarmują autorzy raportu „Digi Index 2020”, opracowanego przez Siemens Polska. Badanie przeprowadzono w stu firmach produkcyjnych, zatrudniających od 50 do 249 pracowników, z branż: automotive, spożywczej, chemicznej, farmaceutycznej i maszynowej. Wyniki pokazały, że najwyższym stopniem digitalizacji produkcji w naszym kraju może pochwalić się branża maszynowa (2,2 pkt.), najsłabiej zaś wypada branża spożywcza (1,7 pkt.).Polskim przedsiębiorcom z sektora przemysłowego nie brakuje jednak świadomości korzyści płynących z cyfryzacji produkcji. Pytani o przewagi, jakie osiągają przedsiębiorstwa inwestujące w digitalizację, najczęściej wymieniali: usprawnienia procesów produkcji, redukcję kosztów oraz szybsze wprowadzanie produktu na rynek. Świadomość ta nie przekłada się jednak na działania zmierzające do rozszerzenia procesów digitalizacji w przedsiębiorstwach. Wśród głównych przeszkód przedsiębiorcy wymieniają: brak wsparcia finansowego (43 proc.), brak wiedzy o sposobie opracowania strategii i zaplanowania działań zgodnie z potrzebami biznesowymi (20 proc.), brak możliwości integrowania systemów informatycznych różnych dostawców (17 proc.). Z kolei 15 proc. badanych uważa, że cyfryzację procesów blokuje struktura organizacyjna firm. W sumie 24 proc. przedsiębiorstw ma plan transformacji cyfrowej, a 13 proc. jest w trakcie jego opracowywania. Przygotowanie strategii transformacji cyfrowej zapowiada 27 proc. firm, natomiast 32 proc. nie zamierza na razie jej tworzyć.

Podobne artykuły

Przemysłowe IoT: skuteczna konwergencja IT i OT

Cyfryzacja zmienia sposób funkcjonowania przedsiębiorstw. Często jest określana jako czwarta rewolucja przemysłowa lub model Przemysłu 4.0, który polega głównie na automatyzacji procesów i korzystaniu z narzędzi bazujących na sztucznej inteligencji (AI) i uczeniu maszynowym (ML).

Przemysł wrzuca czwarty bieg

Gdy firma produkcyjna zaczyna przygodę z cyfryzacją procesów, nie powinna rzucać się od razu na głęboką wodę. Wiele projektów łączenia informatyki (IT) z automatyką przemysłową (OT) upadało z tego tylko powodu, że klient chciał już na początku zbyt dużo osiągnąć.

Optymalne zarządzanie w przemyśle 4.0

ATEN oferuje rozwiązania KVM over IP do zwiększania wydajności produkcji, centralnego sterowania oraz przeprowadzania bezpiecznych operacji. Znajdą one zastosowanie m.in. w zaawansowanych technologicznie środowiskach przemysłowych, takich jak fabryki układów scalonych, najnowocześniejsze linie montażowe czy działy kontroli jakości.